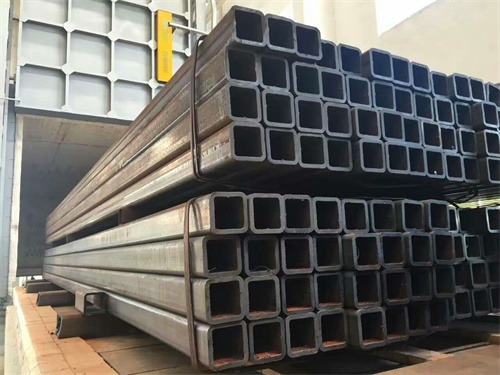

Q355B 方管 厂家 Q355B方矩管方管 Q355B矩形管 Q355B矩管 现货 定做 多少钱

Q355B方矩管退火处理工艺及力学性能提升技巧Q355B方矩管作为低合金高强度结构钢的核心产品,广泛应…

Q355B方矩管退火处理工艺及力学性能提升技巧

Q355B方矩管作为低合金高强度结构钢的核心产品,广泛应用于建筑、机械制造、桥梁工程等领域,其力学性能直接决定构件承载能力与使用寿命。退火处理作为优化Q355B方矩管微观组织、提升综合性能的关键工艺,通过精准控制温度与冷却速率,可有效消除加工应力、细化晶粒,实现强度与塑性的平衡提升。本文将深入解析Q355B方矩管退火处理工艺要点,助力企业掌握性能优化核心技术。

退火处理对Q355B方矩管力学性能的核心作用

Q355B方矩管经轧制、焊接等加工后,内部易形成粗大晶粒、残余应力及组织不均匀现象,导致塑性下降、脆性增加。退火处理通过"加热-保温-缓慢冷却"的三阶段流程,从微观层面重构晶体结构:加热至临界温度以上使组织转变为奥氏体,保温阶段实现成分与组织均匀化,缓慢冷却则促进铁素体与珠光体有序析出,最终达成多重性能优化目标。

实验数据表明,合理退火可使Q355B方矩管屈强比降至0.5以下,同时消除焊接残留应力,避免构件在服役中发生翘曲开裂。需注意的是,退火虽会适度降低硬度以提升加工性,但通过工艺优化可最大程度保留高强度优势,满足重载场景需求。

Q355B方矩管优化退火工艺参数要点

Q355B方矩管退火工艺需根据原料状态与性能需求定制,核心参数包括加热温度、保温时间与冷却速率,三者协同决定最终力学性能。

加热阶段需精准控制温度区间,常规采用790-820℃的两相区加热,避免温度过高导致晶粒粗大,或温度不足造成组织转变不完全。对于冷轧态Q355B方矩管,建议以10℃/s速率升温,确保管体各部位温度均匀,防止局部性能偏差。

保温时间需结合管材壁厚调整,通常按1-2min/mm有效厚度计算,一般保温300s以上,使奥氏体充分形成并实现成分均匀化。冷却速率是性能调控的关键,缓冷阶段以0.5-5℃/s速率冷却至680℃左右,再以40℃/s快冷至280℃时效,可平衡强度与延伸率,避免带状组织过度生成。

工艺优化与常见问题解决方案

针对传统退火工艺延伸率偏低(仅14%左右)的问题,可通过调整均热温度与快冷始温优化:适当降低均热温度至790℃,提高快冷始温,减少马氏体含量过高对塑性的影响。对于微合金化Q355B方矩管,Nb、V元素可细化晶粒,配合480℃回火处理,可使屈服强度提升113MPa,同时保持25%以上延伸率。

生产中需规避三大常见问题:硬度偏高可通过延长保温时间、降低冷却速率解决;晶粒粗大需严格控制加热温度上限;球化不良则需将温度控制在Ac1以上20-30℃,确保渗碳体充分球化。

结语

Q355B方矩管退火处理的核心在于通过精准工艺控制实现微观组织优化,进而达成力学性能的针对性提升。企业需结合生产场景与性能需求,定制加热、保温、冷却参数,同时做好过程管控,规避组织缺陷。优化后的退火工艺可使Q355B方矩管在保留高强度优势的同时,提升塑性与加工性,满足建筑、机械等领域对结构件的严苛要求,为产品提质增效提供核心支撑。